随着3D打印行业的日益壮大,全球的巨头企业纷纷结合自身优势介入3D打印行业。佳能股份有限公司(以下称“佳能”)经过多年的研发与探索,即于近日宣布推出3D打印相关服务。

2022年10月19日,南极熊获悉,陶瓷3D打印领域新加入了重量级玩家,佳能最近宣布面向中国市场推出“SLM技术陶瓷3D打印服务”。

据悉,佳能开发了氧化铝、氧化硅两种基材的陶瓷复合粉末材料(以下称“陶瓷粉末”),并大胆地使用了SLM选择性激光熔融技术(以下称“SLM技术”)对陶瓷粉末进行成型。佳能通过陶瓷粉末配合SLM 技术(以下称“佳能陶瓷3D打印技术”),可以在短时间内制造出复杂形状的陶瓷零件。

△佳能的陶瓷复合粉末材料

市面上陶瓷3D打印技术痛点

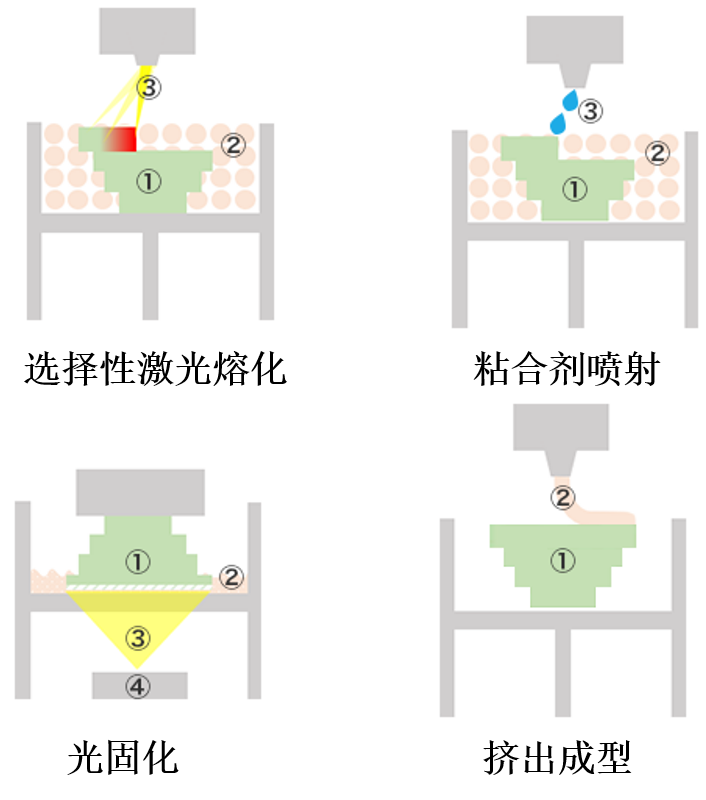

陶瓷的传统加工方法是将陶瓷粉末材料放入模具中加压凝固成形,然后放入炉中烧制,最后对表面进行研磨等处理,使其产品化;但是,制作模具不仅需要一定的时间,还需要高昂的成本;因此,陶瓷3D打印技术应运而生,目前,市面上的陶瓷3D打印技术主要包含四种:

●选择性激光熔化技术:陶瓷粉末材料通过用激光照射来熔化和成型。

●粘合剂喷射技术:通过粘合剂将陶瓷粉末材料层叠而成型。

●光固化技术:用紫外线照射树脂和陶瓷粉末的混合材料而逐层成型。

●挤出成型技术:从喷嘴挤出加热熔化的陶瓷粉末材料并堆积成型。

△目前市面上的主要陶瓷3D打印技术

当前,市面上的主流陶瓷3D打印技术为光固化技术:这种技术需先将陶瓷颗粒混入光敏树脂材料中制作成高固含量的陶瓷浆料,然后通过紫外光固化光敏树脂来成型,成型后通过脱脂烧结工艺来得到最终的陶瓷零件。

由于添加了光敏树脂作为粘合剂,因此在脱脂烧结过程中,陶瓷零件一般会收缩15~20%左右,而且在烧结过程中容易出现裂纹。因此,要想得到精准的零件尺寸,设计者需要在烧成工序中以收缩为前提进行设计,在制作细小形状和复杂结构方面会存在很多的难题。

佳能陶瓷3D打印技术

佳能陶瓷3D打印技术,使用自主研发的氧化铝陶瓷粉末配合SLM技术,则很好地解决了上述问题,成功实现了高精细陶瓷3D打印的实用化。由于氧化铝陶瓷粉末的熔点在2000℃以上,很难用激光熔化,佳能在其中加入了提升红外线吸收效率的辅助材料,使熔点降低到1700℃左右,而得以成功使用SLM技术实现陶瓷3D打印。

值得一提的是,佳能的陶瓷粉末中不含有树脂,在3D打印过程中也不添加树脂粘结剂,因此也就无需考虑脱脂的困扰,一定程度上解决了含树脂陶瓷材料普遍面临的烧结收缩严重、脱脂困难、容易出现裂纹等问题。

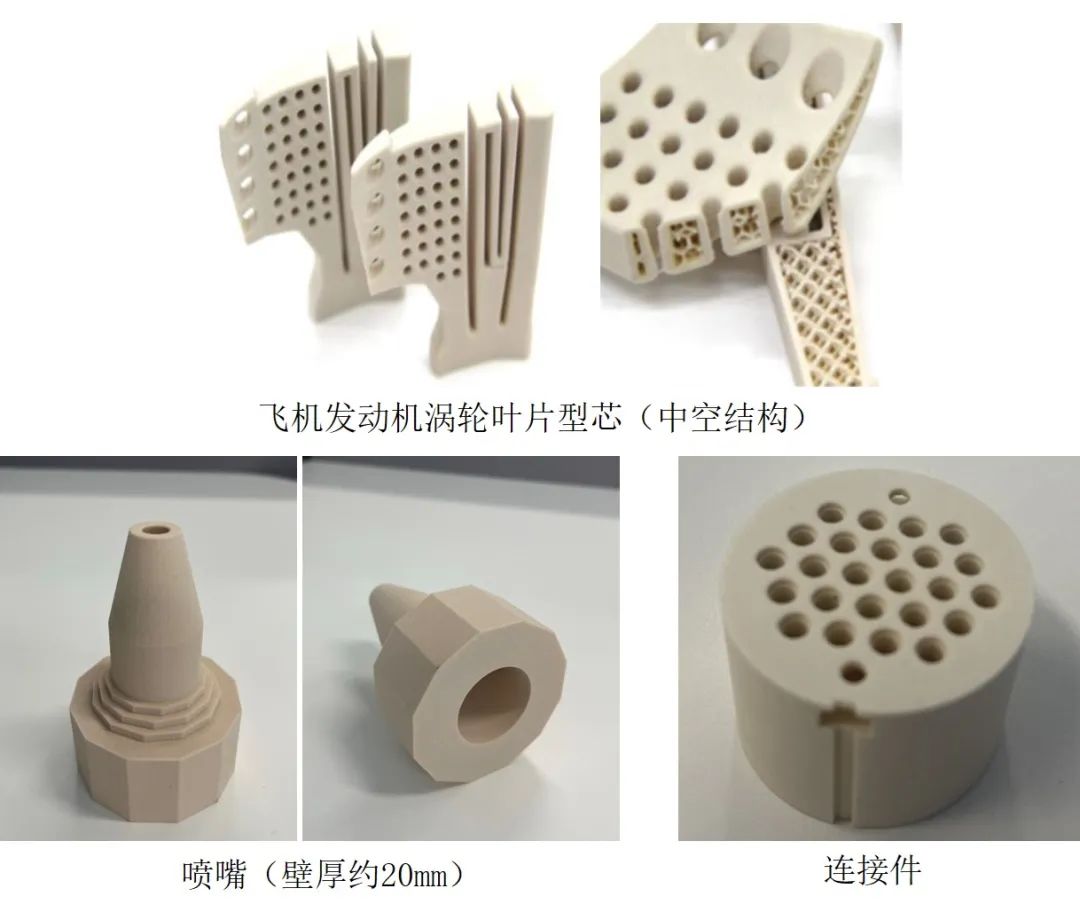

△佳能的陶瓷3D打印样件

据悉,使用佳能的陶瓷粉末配合SLM技术进行3D打印,陶瓷零件在烧结前后的收缩率可控制在2%以内,烧结时间也缩短至50小时左右,能保持±0.8%的制作精度和稳定的加工品质。

佳能陶瓷3D打印技术不仅可以制作空腔、蜂窝、中空流路等复杂结构,而且在一定程度上突破了以往造型的限制,可以成型φ0.5mm的细孔,0.4mm的薄壁结构,以及厚达25mm的厚壁结构(受形状影响壁厚可能变化)。

△佳能的陶瓷3D打印样件

总的来看,佳能3D陶瓷打印技术具有以下特点:

● 无需模具,节约时间和成本;

● 耐高温、耐磨损、耐腐蚀、绝缘;

● 适合空腔、蜂窝、中空流路等复杂结构;

● 可实现细孔、薄壁、厚壁造型;

● 收缩变形小,制作精度±0.8%;

● 最大造型尺寸240*240*240mm;

● 一件即可制作,制作周期短 。

据南极熊了解,佳能已经开始在中国市场推出陶瓷3D打印服务,可以根据用户提供的图纸,进行陶瓷3D打印,并向用户提供成品;该陶瓷3D打印服务预计可以应用于航空航天、半导体、医疗设备、汽车制造、精密仪器、科研开发等多个工业领域。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。